Piezas fundidas de acero inoxidable personalizadas OEM producidas mediante fundición a la cera perdida yServicios de mecanizado CNC. El acero inoxidable AISI 316/CF8M se utiliza ampliamente para producir la carcasa de la bomba o la cubierta final de acero inoxidable debido a su buen rendimiento antioxidante.

El acero inoxidable tiene un contenido mínimo de cromo del 10,5%, lo que lo hace más resistente a ambientes líquidos corrosivos y a la oxidación. Es altamente resistente a la corrosión y al desgaste, proporciona una excelente maquinabilidad y es conocido por su apariencia estética. Las piezas fundidas de acero inoxidable son "resistentes a la corrosión" cuando se usan en ambientes líquidos y vapores por debajo de 1200 °F (650 °C) y "resistentes al calor" cuando se usan por encima de esta temperatura.

Los elementos de aleación base de cualquier fundición a la cera perdida a base de níquel o de acero inoxidable son cromo, níquel y molibdeno (o "molibdeno"). Estos tres componentes determinarán la estructura del grano y las propiedades mecánicas de la pieza fundida y serán fundamentales en la capacidad de la pieza para combatir el calor, el desgaste y la corrosión.

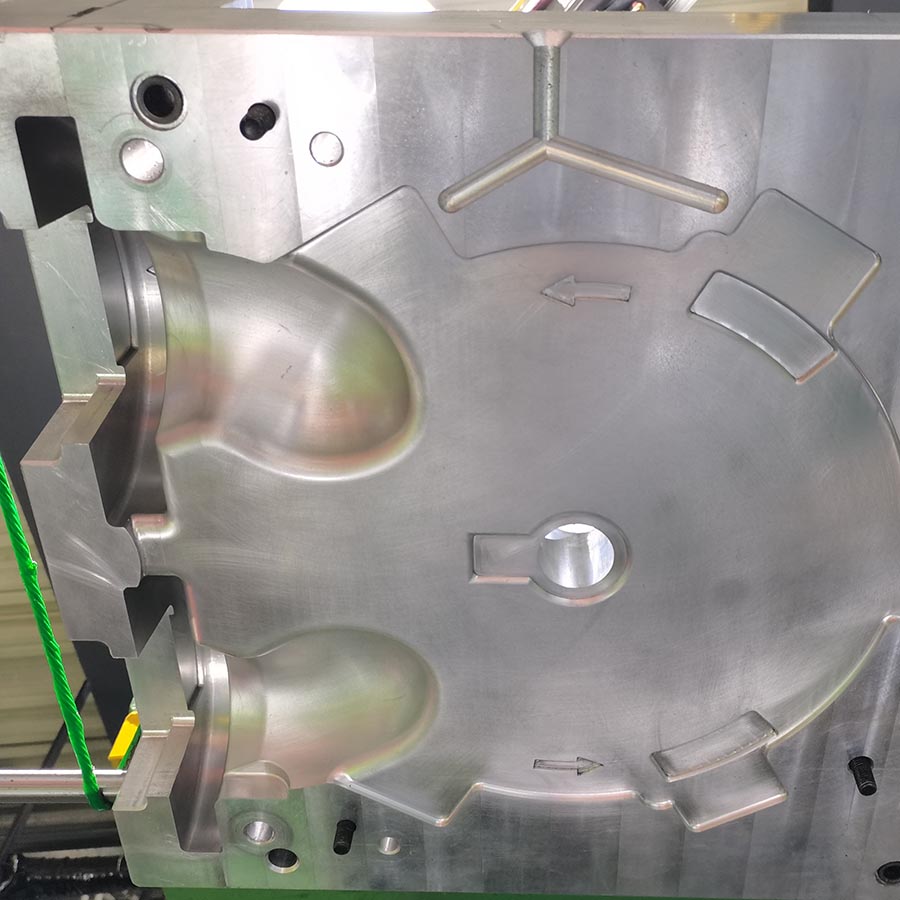

Nuestra fundición puede fabricarfundiciones de inversión de acero inoxidable personalizadasque coincidan exactamente con sus especificaciones de diseño. Para piezas que van desde decenas de gramos hasta decenas de kilogramos o más, ofrecemos tolerancias estrictas y una repetibilidad constante entre piezas.

Comúnmente, el acero inoxidable debe ser fundido por elproceso de fundición de precisión a la cera perdidacon el sol de sílice como enlace. Las piezas fundidas de sol de sílice de acero inoxidable tienen un grado muy alto de superficie de precisión y rendimiento.

Debido a sus propiedades físicas únicas, las piezas fundidas de acero inoxidable son populares en una amplia gama de aplicaciones, especialmente aquellas en entornos hostiles. Los mercados comunes para las fundiciones de acero inoxidable incluyen petróleo y gas, energía hidráulica, transporte, sistemas hidráulicos, industria alimentaria, ferretería y cerraduras, agricultura... etc.

▶ Capacidades deFundición de fundición a la cera perdida

• Tamaño máximo: 1000 mm × 800 mm × 500 mm

• Rango de peso: 0,5 kg - 100 kg

• Capacidad Anual: 2.000 toneladas

• Materiales Aglutinantes para la Construcción de Corazas: Sol de Sílice, Vidrio soluble y sus mezclas.

• Tolerancias: Bajo Solicitud.

▶ Proceso principal de fundición a la cera perdida

• Diseño de patrones y herramientas → Fabricación de troqueles metálicos → Inyección de cera → Ensamblaje de lodo → Construcción de carcasas → Desparafinado → Análisis de composición química → Fusión y vertido → Limpieza, esmerilado y granallado → Postprocesamiento o embalaje para envío

▶ Cómo inspeccionamosPiezas fundidas a la cera perdida

• Análisis espectrográfico y cuantitativo manual.

• Análisis metalográfico

• Inspección de dureza Brinell, Rockwell y Vickers

• Análisis de propiedades mecánicas

• Pruebas de impacto a temperatura baja y normal

• Inspección de limpieza

• Inspección UT, MT y RT

▶ Proceso posterior al casting

• Desbarbado y limpieza

• Granallado/granallado con arena

• Tratamiento Térmico: Normalización, Templado, Revenido, Carburación, Nitruración

• Tratamiento Superficial: Pasivado, Anodizado, Galvanizado, Galvanizado en Caliente, Galvanizado, Niquelado, Pulido, Electropulido, Pintura, GeoMet, Zincec.

• Mecanizados: Torneado, Fresado, Torneado, Taladrado, Bruñido, Rectificado.

▶ Ventajas del proceso de fundición a la cera perdida:

• Acabado superficial excelente y liso

• Tolerancias dimensionales estrictas.

• Formas complejas e intrincadas con flexibilidad de diseño

• Capacidad para fundir paredes delgadas, por lo que se trata de un componente de fundición más ligero.

• Amplia selección de metales fundidos y aleaciones (ferrosos y no ferrosos)

• No se requiere calado en el diseño de moldes.

• Reducir la necesidad de mecanizado secundario.

• Bajo desperdicio de material.