El acero resistente al calor se refiere al acero con resistencia a la oxidación a alta temperatura y resistencia a alta temperatura.La resistencia a la oxidación a altas temperaturas es una condición importante para garantizar que la pieza de trabajo funcione durante mucho tiempo a altas temperaturas.En un ambiente oxidante como el aire a alta temperatura, el oxígeno reacciona químicamente con la superficie del acero para formar una variedad de capas de óxido de hierro.La capa de óxido es muy suelta, pierde las características originales del acero y es fácil de desprenderse.Para mejorar la resistencia a la oxidación a alta temperatura del acero, se agregan elementos de aleación al acero para cambiar la estructura del óxido.Los elementos de aleación comúnmente utilizados son cromo, níquel, cromo, silicio, aluminio, etc.La resistencia a la oxidación a alta temperatura del acero solo está relacionada con la composición química.

La resistencia a altas temperaturas se refiere a la capacidad del acero para soportar cargas mecánicas durante mucho tiempo a altas temperaturas.Hay dos efectos principales del acero bajo carga mecánica a alta temperatura.Uno es el ablandamiento, es decir, la fuerza disminuye al aumentar la temperatura.La segunda es la fluencia, es decir, bajo la acción de una tensión constante, la cantidad de deformación plástica aumenta lentamente con el tiempo.La deformación plástica del acero a alta temperatura es causada por el deslizamiento intragranular y el deslizamiento del límite de grano.Para mejorar la resistencia a altas temperaturas del acero, generalmente se utilizan métodos de aleación.Es decir, se agregan elementos de aleación al acero para mejorar la fuerza de unión entre los átomos y formar una estructura favorable.Agregar cromo, molibdeno, tungsteno, vanadio, titanio, etc., puede fortalecer la matriz de acero, aumentar la temperatura de recristalización y también puede formar carburos de fase de fortalecimiento o compuestos intermetálicos, como Cr23C6, VC, TiC, etc. Estas fases de fortalecimiento son estables a altas temperaturas, no se disuelven, no se agregan para crecer y mantienen su dureza.El níquel se añade principalmente para obteneraustenita.Los átomos en la austenita están dispuestos más apretados que en la ferrita, la fuerza de unión entre los átomos es más fuerte y la difusión de los átomos es más difícil.Por lo tanto, la resistencia a altas temperaturas de la austenita es mejor.Se puede ver que la resistencia a altas temperaturas del acero resistente al calor no solo está relacionada con la composición química, sino también con la microestructura.

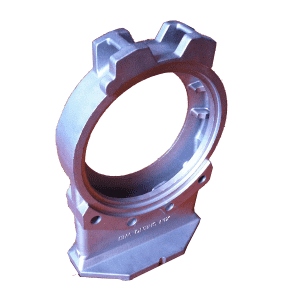

Resistente al calor de alta aleaciónfundición de aceroson ampliamente utilizados en ocasiones donde la temperatura de trabajo supera los 650 ℃.Las fundiciones de acero resistentes al calor se refieren a aceros que trabajan a altas temperaturas.El desarrollo de fundiciones de acero resistentes al calor está estrechamente relacionado con el progreso tecnológico de varios sectores industriales, como centrales eléctricas, calderas, turbinas de gas, motores de combustión interna y motores aeronáuticos.Debido a las diferentes temperaturas y tensiones utilizadas por varias máquinas y dispositivos, así como a diferentes entornos, los tipos de acero utilizados también son diferentes.

Grado equivalente de acero inoxidable | |||||||||

| GRUPOS | AISI | W-cosas | ESTRUENDO | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| Acero inoxidable martensítico y ferrítico | 420C | 1,4034 | X43Cr16 | ||||||

| 440B/1 | 1,4112 | X90 Cr Mo V18 | |||||||

| - | 1.2083 | X42 Cr 13 | - | 2314 | Z 40 C 14 | F.5263 | SUS 420 J1 | - | |

| 403 | 1.4000 | X6Cr13 | 403 S 17 | 2301 | Z 6 C 13 | F.3110 | SUS 403 | X6Cr13 | |

| (410S) | 1.4001 | X7 Cr 14 | (403 S17) | 2301 | Z 8 C 13 | F.3110 | SUS 410S | X6Cr13 | |

| 405 | 1.4002 | X6 Cr Al 13 | 405 S 17 | - | Z 8 CA 12 | F.3111 | SUS 405 | X6 Cr Al 13 | |

| 416 | 1.4005 | X12 CrS 13 | 416 S 21 | 2380 | Z 11 CF 13 | F.3411 | SUS 416 | X12CrS13 | |

| 410 | 1.4006 | X 10 Cr 13 | 410 S21 | 2302 | Z 10 C 14 | F.3401 | SUS 410 | X12Cr13 | |

| 430 | 1.4016 | X6 Cr 17 | 430 S 17 | 2320 | Z 8 C 17 | F.3113 | SUS 430 | X8Cr17 | |

| 420 | 1.4021 | X20 Cr 13 | 420 S 37 | 2303 | Z 20 C 13 | F.3402 | SUS 420 J1 | X20Cr13 | |

| 420F | 1.4028 | X30 Cr 13 | 420 S 45 | (2304) | Z 30 C 13 | F.3403 | SUS 420 J2 | X30Cr13 | |

| (420) | 1.4031 | X39Cr13 | 420 S 45 | (2304) | Z 40 C 14 | F.3404 | (SUS 420 J1) | - | |

| 431 | 1.4057 | X20 CrNi 17 2 | 431 S 29 | 2321 | Z 15 CNi 16.02 | F.3427 | SUS 431 | X16CrNi16 | |

| 430F | 1.4104 | X12 CrMoS 17 | - | 2383 | Z 10 CF 17 | F.3117 | SUS 430F | X10CrS17 | |

| 434 | 1.4113 | X6 CrMo 17 | 434 S 17 | 2325 | Z 8 CD 17.01 | - | SUS 434 | X8CrMo17 | |

| 430Ti | 1.4510 | X6 CrTi 17 | - | - | Z 4 CT 17 | - | SUS 430 LX | X6CrTi17 | |

| 409 | 1.4512 | X5 CrTi 12 | 409 S 17 | - | Z 6 CT 12 | - | SUH 409 | X6CrTi12 | |

| Acero inoxidable austenitico | 304 | 1.4301 | X5 CrNi 18 9 | 304 S 15 | 2332 | Z 6 CN 18.09 | F.3551 | SUS 304 | X5CrNi18 10 |

| 305 | 1.4303 | X5 CrNi 18 12 | 305 S 19 | - | Z 8 CN 18.12 | - | SUS 305 | X8CrNi19 10 | |

| 303 | 1.4305 | X12 CrNiS 18 8 | 303 S 21 | 2346 | Z 10 CNF 18.09 | F.3508 | SUS 303 | X10CrNiS 18 09 | |

| 304L | 1.4306 | X2 CrNiS 18 9 | 304 S 12 | 2352 | Z 2 CN 18.10 | F.3503 | SUS 304L | X2CrNi18 11 | |

| 301 | 1.4310 | X12 CrNi 17 7 | - | 2331 | Z 12 CN 17.07 | F.3517 | SUS 301 | X12CrNi17 07 | |

| 304 | 1.4350 | X5 CrNi 18 9 | 304 S 31 | 2332 | Z 6 CN 18.09 | F.3551 | SUS 304 | X5CrNi18 10 | |

| 304 | 1.4350 | X5 CrNi 18 9 | 304 S 31 | 2333 | Z 6 CN 18.09 | F.3551 | SUS 304 | X5CrNi18 10 | |

| 304LN | 1.4311 | X2 CrNiN 18 10 | 304 S 62 | 2371 | Z 2 CN 18.10 | - | SUS 304 LN | - | |

| 316 | 1.4401 | X5 CrNiMo 18 10 | 316 S 16 | 2347 | Z 6 CND 17.11 | F.3543 | SUS 316 | X5CrNiMo17 12 | |

| 316L | 1.4404 | - | 316 S 12/13/14/22/24 | 2348 | Z 2 CND 17.13 | SUS316L | X2CrNiMo17 12 | ||

| 316LN | 1.4429 | X2 CrNiMoN 18 13 | - | 2375 | Z 2 CND 17.13 | - | SUS 316 LN | - | |

| 316L | 1.4435 | X2 CrNiMo 18 12 | 316 S 12/13/14/22/24 | 2353 | Z 2 CND 17.13 | - | SUS316L | X2CrNiMo17 12 | |

| 316 | 1.4436 | - | 316 S 33 | 2343 | Z 6 CND18-12-03 | - | - | X8CrNiMo 17 13 | |

| 317L | 1.4438 | X2 CrNiMo 18 16 | 317 S 12 | 2367 | Z 2 CND 19.15 | - | SUS 317L | X2CrNiMo18 16 | |

| 329 | 1.4460 | X3 CrNiMoN 27 5 2 | - | 2324 | Z5 CND 27.05.Az | F.3309 | SUS 329 J1 | - | |

| 321 | 1.4541 | X10 CrNiTi 18 9 | 321 S 12 | 2337 | Z 6 CND 18.10 | F.3553 | SUS 321 | X6CrNiTi18 11 | |

| 347 | 1.4550 | X10 CrNiNb 18 9 | 347 S 17 | 2338 | Z 6 CNNb 18.10 | F.3552 | SUS 347 | X6CrNiNb18 11 | |

| 316Ti | 1.4571 | X10 CrNiMoTi 18 10 | 320 S 17 | 2350 | Z 6 CNDT 17.12 | F.3535 | - | X6CrNiMoTi 17 12 | |

| 309 | 1.4828 | X15 CrNiSi 20 12 | 309 S 24 | - | Z 15 SNC 20.12 | - | SUH 309 | X16 CrNi 24 14 | |

| 330 | 1.4864 | X12 NiCrSi 36 16 | - | - | Z 12 NCS 35.16 | - | SUH 330 | - | |

| Acero inoxidable dúplex | S32750 | 1.4410 | X 2 CRNIMON 25 7 4 | - | 2328 | Z3 CND 25.06 Az | - | - | - |

| S31500 | 1.4417 | X 2 CrNiMoSi 19 5 | - | 2376 | Z2 CND 18.05.03 | - | - | - | |

| S31803 | 1.4462 | X 2 CRNIMON 22 5 3 | - | 2377 | Z 3 CND 22.05 (Az) | - | - | - | |

| S32760 | 1.4501 | X 3 CRNIMON 25 7 | - | - | Z 3 CND 25.06 Az | - | - | - | |

| 630 | 1.4542 | X5CrNiCNb16-4 | - | - | - | - | - | - | |

| A564/630 | - | - | - | - | - | - | - | - | |

Estándares de acero fundido resistente al calor en diferentes países.

1) estándar chino

GB/T 8492-2002 "Condiciones técnicas para fundiciones de acero resistentes al calor" especifica los grados y las propiedades mecánicas a temperatura ambiente de varios aceros fundidos resistentes al calor.

2) Norma Europea

Los estándares de acero fundido resistente al calor EN 10295-2002 incluyen acero inoxidable austenítico resistente al calor, acero inoxidable ferrítico resistente al calor y acero inoxidable dúplex austenítico-ferrítico resistente al calor, así como aleaciones a base de níquel y aleaciones a base de cobalto.

3) Estándares Americanos

La composición química especificada en ANSI/ASTM 297-2008 "Fundiciones de acero industriales generales de hierro-cromo, hierro-cromo-níquel resistentes al calor" es la base para la aceptación, y la prueba de rendimiento mecánico solo se lleva a cabo cuando el comprador lo solicita en el momento del pedido.Otros estándares estadounidenses que involucran acero fundido resistente al calor incluyen ASTM A447/A447M-2003 y ASTM A560/560M-2005.

4) estándar alemán

En DIN 17465 "Condiciones técnicas para fundiciones de acero resistente al calor", la composición química, las propiedades mecánicas a temperatura ambiente y las propiedades mecánicas a alta temperatura de varios grados de acero fundido resistente al calor se especifican por separado.

5) estándar japonés

Los grados en JISG5122-2003 "Fundición de acero resistente al calor" son básicamente los mismos que el estándar estadounidense ASTM.

6) estándar ruso

Hay 19 grados de acero fundido resistentes al calor especificados en GOST 977-1988, incluidos los aceros resistentes al calor de cromo medio y alto en cromo.

La influencia de la composición química en la vida útil del acero resistente al calor.

Hay una gran variedad de elementos químicos que pueden afectar la vida útil del acero resistente al calor.Estos efectos se manifiestan en la mejora de la estabilidad de la estructura, la prevención de la oxidación, la formación y estabilización de la austenita y la prevención de la corrosión.Por ejemplo, los elementos de tierras raras, que son oligoelementos en el acero resistente al calor, pueden mejorar significativamente la resistencia a la oxidación del acero y cambiar la termoplasticidad.Los materiales básicos de acero y aleaciones resistentes al calor generalmente eligen metales y aleaciones con un punto de fusión relativamente alto, alta energía de activación de autodifusión o baja energía de falla de apilamiento.Varios aceros resistentes al calor y aleaciones de alta temperatura tienen requisitos muy altos en el proceso de fundición, porque la presencia de inclusiones o ciertos defectos metalúrgicos en el acero reducirán el límite de resistencia a la fatiga del material.

La influencia de la tecnología avanzada, como el tratamiento de solución, en la vida útil del acero resistente al calor.

Para los materiales metálicos, el uso de diferentes procesos de tratamiento térmico afectará la estructura y el tamaño del grano, cambiando así el grado de dificultad de la activación térmica.En el análisis de la falla de fundición, hay muchos factores que conducen a la falla, principalmente la fatiga térmica que conduce al inicio y desarrollo de grietas.Correspondientemente, hay una serie de factores que afectan la iniciación y propagación de grietas.Entre ellos, el contenido de azufre es extremadamente importante porque las grietas se desarrollan en su mayoría a lo largo de los sulfuros.El contenido de azufre se ve afectado por la calidad de las materias primas y su fundición.Para fundiciones que trabajan bajo una atmósfera protectora de hidrógeno, si el hidrógeno contiene sulfuro de hidrógeno, las fundiciones estarán sulfuradas.En segundo lugar, la adecuación del tratamiento de la solución afectará la resistencia y tenacidad de la fundición.