En RMC Casting Foundry, adoptamos elmolde de arena recubierto de resina(sin proceso de horneado ni autoendurecimiento) para fundir latón, bronce y otras aleaciones a base de cobre.

Piezas fundidas de latónSe utilizan ampliamente en el campo de válvulas y bombas debido al excelente rendimiento de los materiales de latón. En RMC Foundry, producimos principalmentepiezas fundidas de latónmediante fundición en arena verde, fundición en arena recubierta de resina,fundición a la cera perdiday para piezas fundidas de latón de gran tamaño, también adoptamos el proceso de fundición a espuma perdida y fundición al vacío. Generalmente, las piezas fundidas de latón producidas mediante fundición en arena son la categoría principal en nuestra fundición.

Una aleación de cobre con zinc como elemento de aleación principal suele denominarse latón. La aleación binaria de cobre y zinc se llama latón ordinario, y el latón ternario, cuaternario o de elementos múltiples formado agregando una pequeña cantidad de otros elementos a base de una aleación de cobre y zinc se llama latón especial. El latón fundido se utiliza para producir latón para piezas fundidas. Las piezas fundidas de latón son ampliamente utilizadas en la fabricación de maquinaria, válvulas y bombas, barcos, aviación, automóviles, construcción y otros sectores industriales, ocupando un cierto peso en materiales pesados de metales no ferrosos, formando series de fundición de latón.

En comparación con el latón y el bronce, la solubilidad sólida del zinc en el cobre es muy grande. En equilibrio de temperatura normal, aproximadamente el 37% del zinc se puede disolver en cobre y aproximadamente el 30% del zinc se puede disolver en el estado fundido, mientras que el bronce de estaño en el estado fundido, la fracción de masa de solubilidad sólida del estaño. en el cobre es sólo del 5% al 6%. La fracción másica de solubilidad sólida del bronce de aluminio en cobre es sólo del 7% al 8%. Por lo tanto, el zinc tiene un buen efecto fortalecedor de la solución sólida en el cobre. Al mismo tiempo, la mayoría de los elementos de aleación también se pueden disolver en latón en diversos grados, mejorando aún más sus propiedades mecánicas, de modo que el latón, especialmente algunos latón especiales, tenga las características de alta resistencia. El precio del zinc es más bajo que el del aluminio, el cobre y el estaño y es rico en recursos. La cantidad de zinc que se agrega al latón es relativamente grande, por lo que el costo del latón es menor que el del bronce al estaño y el bronce al aluminio. El latón tiene un rango de temperatura de solidificación pequeño, buena fluidez y una fundición conveniente.

Debido a que el latón tiene las características mencionadas anteriormente de alta resistencia, bajo precio y buen rendimiento de fundición, el latón tiene más variedades, mayor producción y aplicaciones más amplias que el bronce de estaño y el bronce de aluminio en aleaciones de cobre. Sin embargo, la resistencia al desgaste y la resistencia a la corrosión del latón no son tan buenas como las del bronce, especialmente la resistencia a la corrosión y al desgaste del latón ordinario son relativamente bajas. Solo cuando se agregan algunos elementos de aleación para formar varios latón especiales, se mejora y mejora su resistencia al desgaste y su resistencia a la corrosión.

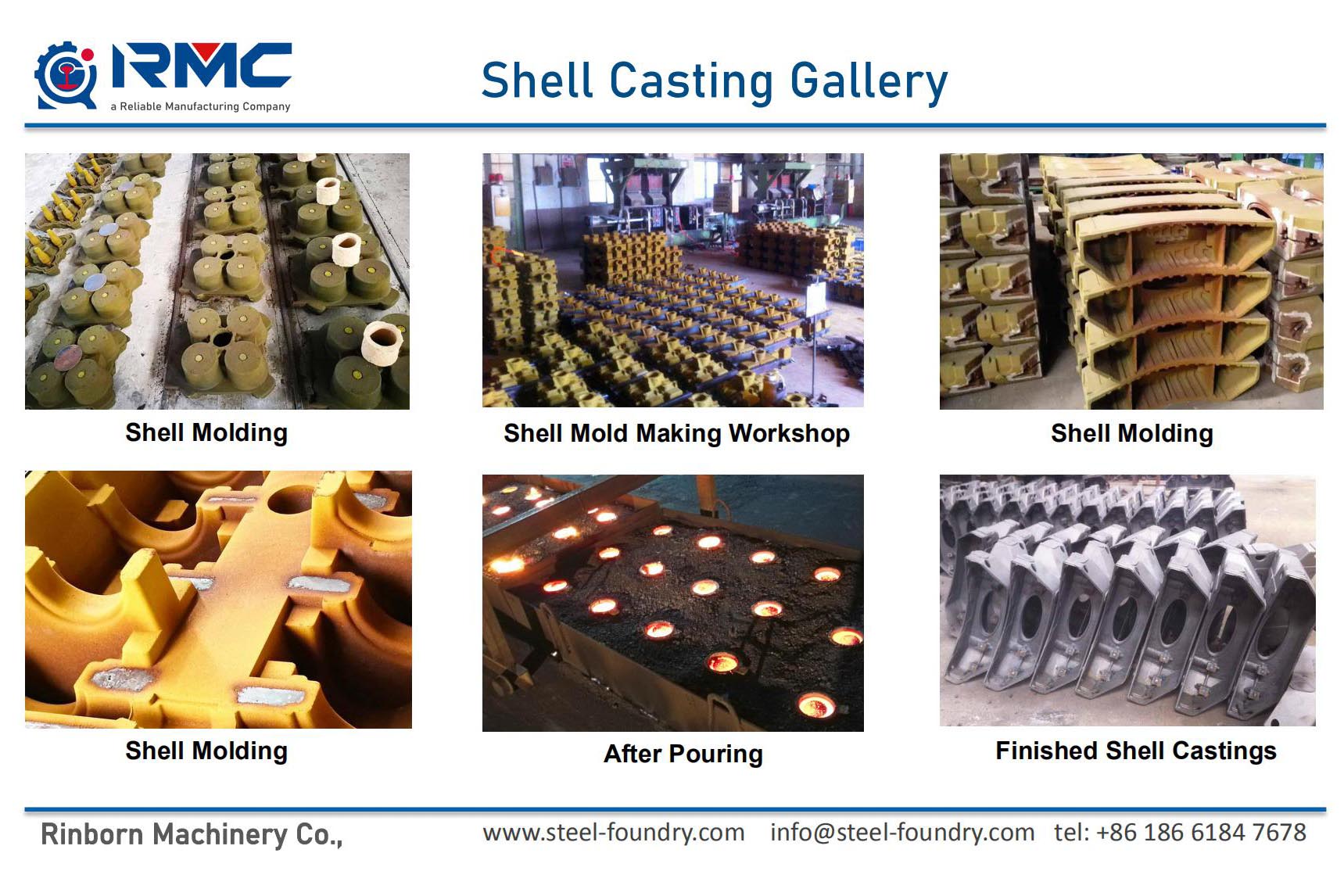

Como un tipo de arena autoendurecible, la arena de resina de furano sin horneado se usa ampliamente para procesos de fundición en arena de hierro gris y fundición de hierro dúctil. La superficie del molde de arena se solidificaría hasta alcanzar una situación dura después de quemar el revestimiento. Por lo tanto, el proceso de fundición en arena con resina de furano podría utilizarse para producir piezas de fundición de hierro de tamaño mediano y grande, desde decenas de kilogramos hasta incluso decenas de toneladas. Con una buena calidad de superficie, tolerancias dimensionales más estrictas y menos defectos de fundición, los procesos de fundición en arena con resina de furano podrían usarse para producir piezas de fundición complejas.

RMC utiliza el proceso de fundición en arena sin horneado para producir piezas fundidas de acero, piezas fundidas de acero inoxidable, piezas fundidas de hierro dúctil y piezas fundidas de hierro gris. En el proceso No-Bake, los moldes de arena se forman con un patrón de madera o metal. La arena de grano fino se combina con un aglutinante de resina en una mezcladora de arena de alta velocidad y luego se deposita en una caja que contiene el patrón. Unos minutos más tarde, la mezcla de arena y aglutinante se endurece y se retira el molde de los patrones. Los núcleos de arena para crear la estructura interior de las piezas fundidas se fabrican utilizando el mismo proceso al mismo tiempo. Una vez ensamblados los núcleos y los moldes exteriores, se cierran y se preparan para el vertido de metal. Ciertos materiales, como las piezas fundidas de hierro dúctil, requieren un tratamiento especial del metal antes del vertido. El proceso de fundición sin hornear es muy flexible, ya que permite que las piezas de hierro y acero se mantengan con tolerancias precisas y, al mismo tiempo, puede manejar tamaños de piezas desde decenas de gramos hasta decenas de toneladas.

Los pasos del proceso de fundición de conchas sin hornear:

No hornear es un proceso de fundición que implica el uso de aglutinantes químicos para unir la arena de moldeo. La arena se transporta a la estación de llenado del molde como preparación para el llenado del molde. Se utiliza una mezcladora para mezclar la arena con el aglutinante químico y el catalizador. Cuando la arena sale del mezclador, el aglutinante comienza el proceso químico de endurecimiento. Este método de llenado del molde se puede utilizar para cada mitad del molde (enfrentar y arrastrar). Luego, cada mitad del molde se compacta para formar un molde fuerte y denso. Luego se utiliza un rodillo para retirar la mitad del molde de la caja del patrón. Después de que la arena se haya endurecido, se puede aplicar un lavado de moldes. Los núcleos, si es necesario, se colocan en el arrastre y la tapa se cierra sobre los núcleos para completar el molde. Una serie de carros de manipulación de moldes y transportadores mueven el molde a su posición para el vertido. Una vez vertido, se deja enfriar el molde antes de sacudirlo. El proceso de sacudida implica separar la arena moldeada de la pieza fundida. Luego, la fundición pasa a un área de acabado de fundición para retirar la mazarota, terminar la fundición y finalizarla. Los trozos rotos de arena moldeada se descomponen aún más hasta que la arena vuelve al tamaño de grano. La arena ahora puede recuperarse para reutilizarse en el proceso de fundición o eliminarse para su eliminación. La recuperación térmica es el método más eficiente y completo de recuperación de arena sin cocción.

| Materiales para la fundición de moldes de carcasa en RMC Foundry | |

| Metales y aleaciones | Grado popular |

| Hierro fundido gris | GG10~GG40; GJL-100 ~ GJL-350; |

| Hierro fundido dúctil (nodual) | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Hierro Dúctil Austemplado (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Acero carbono | C20, C25, C30, C45 |

| Acero aleado | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Acero inoxidable | Acero inoxidable ferrítico, acero inoxidable martensítico, acero inoxidable austenítico, acero inoxidable endurecido por precipitación, acero inoxidable dúplex |

| Aleaciones de aluminio | ASTM A356, ASTM A413, ASTM A360 |

| Aleaciones a base de latón/cobre | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Estándar: ASTM, SAE, AISI, GOST, DIN, EN, ISO y GB | |