El acero inoxidable dúplex 2205 es un acero inoxidable dúplex compuesto por 21% de cromo, 2,5% de molibdeno y 4,5% de aleación de níquel-nitrógeno. Las estructuras de ferrita y austenita representan cada una aproximadamente el 50%. Tiene alta resistencia, buena tenacidad al impacto y buena resistencia a la corrosión por tensión general y local. El límite elástico del acero inoxidable dúplex 2205 es el doble que el del acero inoxidable austenítico. Esta característica permite a los diseñadores reducir el peso al diseñar productos, lo que hace que esta aleación sea más rentable que 316 y 317L. Esta aleación es particularmente adecuada para el rango de temperatura de -50°F/+600°F. Para aplicaciones más allá de este rango de temperatura, también se puede considerar esta aleación, pero existen algunas limitaciones, especialmente cuando se aplica a estructuras soldadas.

En comparación con el acero inoxidable austenítico 316L y 317L, el acero inoxidable dúplex 2205 tiene un rendimiento superior en resistencia a la corrosión por picaduras y a la corrosión por grietas. Tiene alta resistencia a la corrosión. En comparación con el austenítico, su coeficiente de expansión térmica es menor y la conductividad térmica es mayor. En comparación con el acero inoxidable austenítico, la aleación de acero inoxidable dúplex 2205 tiene el doble de resistencia a la compresión. En comparación con el 316L y el 317L, el diseñador puede reducir su peso. La aleación 2205 es especialmente adecuada para el rango de temperatura de -50°F/+600°F. Bajo estrictas restricciones (especialmente para estructuras soldadas), también se puede utilizar a temperaturas más bajas.

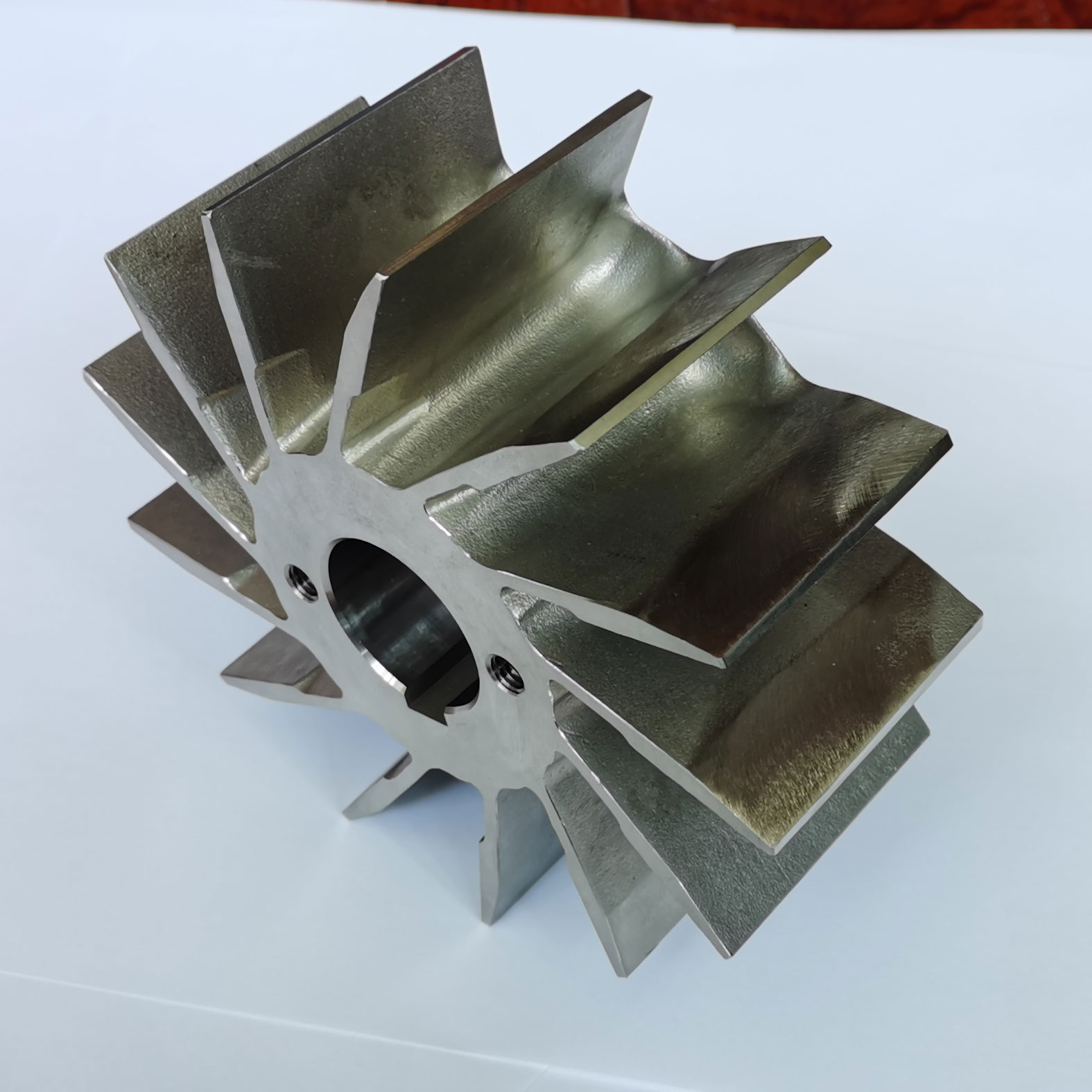

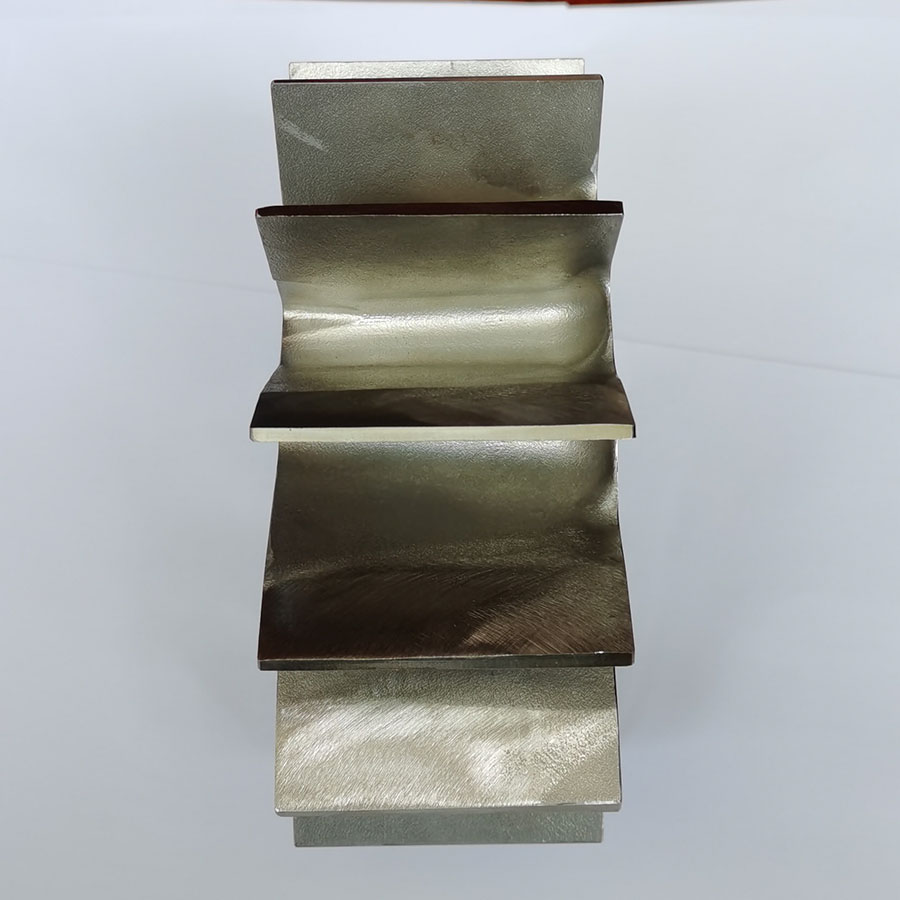

Fundición de acero inoxidable dúplexSignifica las piezas fundidas hechas de acero inoxidable dúplex. El acero inoxidable dúplex (DSS) se refiere al acero inoxidable en el que la ferrita y la austenita representan cada uno aproximadamente el 50%. Generalmente, el contenido de menos fases debe ser al menos del 30%. En el caso de un bajo contenido de C, el contenido de Cr es del 18 % al 28 % y el contenido de Ni es del 3 % al 10 %. Algunos aceros inoxidables dúplex también contienen elementos de aleación como Mo, Cu, Nb, Ti y N.

El DSS tiene las características del acero inoxidable austenítico y ferrítico. En comparación con la ferrita, tiene mayor plasticidad y ductilidad, no es frágil a temperatura ambiente y tiene una resistencia a la corrosión intergranular y un rendimiento de soldadura significativamente mejorados, al mismo tiempo que mantiene la fragilidad, la alta conductividad térmica y la superplasticidad como el acero inoxidable de ferrita. En comparación con el acero inoxidable austenítico, el DSS tiene una alta resistencia y una resistencia significativamente mejorada a la corrosión intergranular y la corrosión por tensión de cloruro. El acero inoxidable dúplex tiene una excelente resistencia a la corrosión por picaduras y también es un acero inoxidable que ahorra níquel.

En la producción de piezas fundidas, la mayoría de las piezas fundidas de acero inoxidable se completan confundición a la cera perdida. La superficie de las piezas fundidas de acero inoxidable producidas mediante fundición a la cera perdida es más suave y la precisión dimensional es más fácil de controlar. Por supuesto, el costo depiezas de acero inoxidable de fundición a la cera perdidaes relativamente alto en comparación con otros procesos y materiales.

▶ Capacidades deFundición de fundición a la cera perdida

• Tamaño máximo: 1000 mm × 800 mm × 500 mm

• Rango de peso: 0,5 kg - 100 kg

• Capacidad Anual: 2.000 toneladas

• Materiales Aglutinantes para la Construcción de Corazas: Sol de Sílice, Vidrio soluble y sus mezclas.

• Tolerancias: Bajo Solicitud.

▶ Procedimiento principal de producción de fundición a la cera perdida

• Crear un patrón de cera o una réplica

• Bebedero del patrón de cera

• Invierta el patrón de cera

• Eliminar el patrón de cera quemándolo (dentro del horno o en agua caliente) para crear un molde.

• Forzar el vertido del metal fundido en el molde.

• Enfriamiento y Solidificación

• Retire el bebedero de las piezas fundidas.

• Terminar y pulir las piezas de fundición de inversión terminadas.