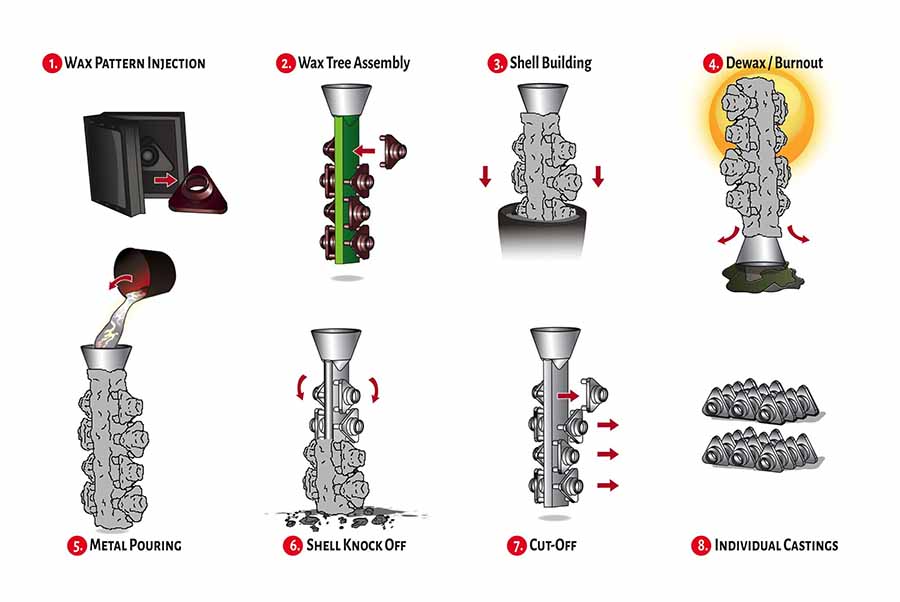

Fundición a la cera perdidaUtiliza los patrones de cera producidos por herramientas especiales y únicas según las piezas fundidas requeridas. Los patrones de cera (réplicas) están rodeados por capas de materiales refractarios unidos para formar una capa fuerte que resista los metales y aleaciones fundidos en caliente. El proceso de desencerado eliminará la cera para permitir una cavidad hueca para que el metal fundido la llene para formar las piezas de fundición deseadas. Es por eso que la fundición a la cera perdida también se llama proceso de fundición a la cera perdida. En las fundiciones de fundición a la cera perdida modernas, los materiales unidos se refieren principalmente al sol de sílice y al vidrio soluble, lo que puede garantizar la fina superficie delfundiciones de inversión. El proceso de fundición a la cera perdida se utiliza a menudo para producir piezas fundidas de acero al carbono, piezas fundidas de acero aleado,fundiciones de acero inoxidabley piezas fundidas de latón. Aquí en este artículo, intentamos presentar los pasos principales del casting de inversión.

Desarrollar las herramientas para la inyección de cera.

De acuerdo con las piezas fundidas deseadas y considerando el margen para el posmecanizado y la posible contracción, los ingenieros de la fundición a la cera perdida deben diseñar y producir el molde en metal (que también se llama "troquel") y las herramientas para producir los patrones de cera.

Crear un patrón de cera

en modernofundición a la cera perdida, los patrones de cera generalmente se hacen inyectando cera en una herramienta de metal o "troquel" con máquinas de inyección especiales. Para vaciados múltiples, generalmente se fabrica una herramienta de silicona a partir de la escultura del artista y se inyecta o vierte cera en la cavidad resultante.

Montaje del árbol de cera

Por lo general, no es económico fabricar piezas pequeñas una a la vez, por lo que los patrones de cera generalmente se unen a un bebedero de cera. La cera entre los patrones y el bebedero se llama compuertas porque estrangulan la dirección y el flujo de la aleación fundida hacia el vacío creado por el patrón. El bebedero tiene dos propósitos

- 1. Proporciona una superficie de montaje para ensamblar múltiples patrones en un solo molde, que luego se llenará con aleación

- 2. Proporciona una ruta de flujo para la aleación fundida hacia el vacío creado por los patrones de cera.

Edificio de conchas

El siguiente paso del proceso es construir una cáscara de cerámica alrededor del árbol de cera. Esta cáscara eventualmente se convertirá en el molde en el que se vierte el metal. Para construir la cáscara, el árbol se sumerge en un baño de cerámica o en un lodo. Después de sumergirlo, se lija finamente o se aplica sobre la superficie húmeda. Se deja secar el molde y el proceso se repite varias veces hasta obtener un molde cerámico en capas, capaz de resistir las tensiones del metal fundido y las aleaciones durante el proceso de vertido.

Desparafinado / Quemado

Antes de verter metal en el molde, se retira la cera calentando la carcasa. Esto generalmente se hace en un autoclave de desparafinado con vapor, que es como una olla a presión industrial grande. Otro método es el uso de un horno de fuego rápido, que derrite y quema la cera. La cera se puede recoger y reutilizar para realizar los siguientes patrones de cera. Muchas fundiciones de fundición a la cera perdida utilizan ambos métodos conjuntamente. El fuego repentino quema la cera residual y cura la cáscara, lista para recibir el metal fundido y las aleaciones.

vertido de metales

Antes de verter el metal en el molde o carcasa de cerámica, el molde se precalienta a una temperatura específica para evitar que la aleación fundida se solidifique o se congele antes de llenar todo el molde. La aleación se funde en una copa de cerámica (llamada crisol) mediante un proceso conocido como fusión por inducción. Una corriente eléctrica de alta frecuencia crea un campo magnético alrededor de la aleación, generando campos eléctricos dentro del metal (corrientes parásitas). Las corrientes parásitas calientan la aleación debido a la resistencia eléctrica del material. Cuando la aleación alcanza su temperatura especificada, se vierte en el molde y se deja enfriar.

Imitación de concha

Una vez frío, el material de la carcasa se elimina del metal mediante métodos mecánicos como martillo, chorro de agua a alta presión o mesa vibratoria. La eliminación de la cáscara también se puede lograr químicamente, utilizando una solución cáustica calentada de hidróxido de potasio o hidróxido de sodio, pero este método se está eliminando debido a preocupaciones ambientales y de salud.

Cortar

Una vez retirado el material de la cáscara, el bebedero y las compuertas se cortan manualmente o con sierra circular, corte por láser con soplete. Las áreas de corte deben pulirse hasta obtener una superficie fina.

Piezas individuales

Después de retirar las piezas del bebedero y retirar las compuertas, la superficie se puede terminar mediante diversos medios, como vibración, acabado de medios, cinta, esmerilado manual y pulido. El acabado se puede realizar a mano, pero en muchos casos está automatizado.Piezas de fundiciónLuego se inspeccionan, marcan (si es necesario), empaquetan y envían. Dependiendo de la aplicación, las piezas de fundición a la cera perdida se pueden utilizar en su "forma neta" o someterse amecanizadopara superficies de precisión.

Hora de publicación: 18 de enero de 2021