El diseño del riser es un aspecto crucial del proceso de fundición, ya que garantiza que las piezas fundidas estén libres de defectos como cavidades de contracción y porosidad. Los elevadores, también conocidos como alimentadores, actúan como depósitos de metal fundido que alimentan la pieza fundida a medida que se solidifica y se contrae.

Diseño de elevadores para piezas fundidas de acero

In fundición de inversión de acero, el objetivo principal del diseño del riser es asegurar una alimentación adecuada de acero fundido para compensar la contracción volumétrica durante la solidificación. El acero tiende a tener altas tasas de contracción, lo que hace que el diseño eficaz de las contrahuellas sea fundamental.

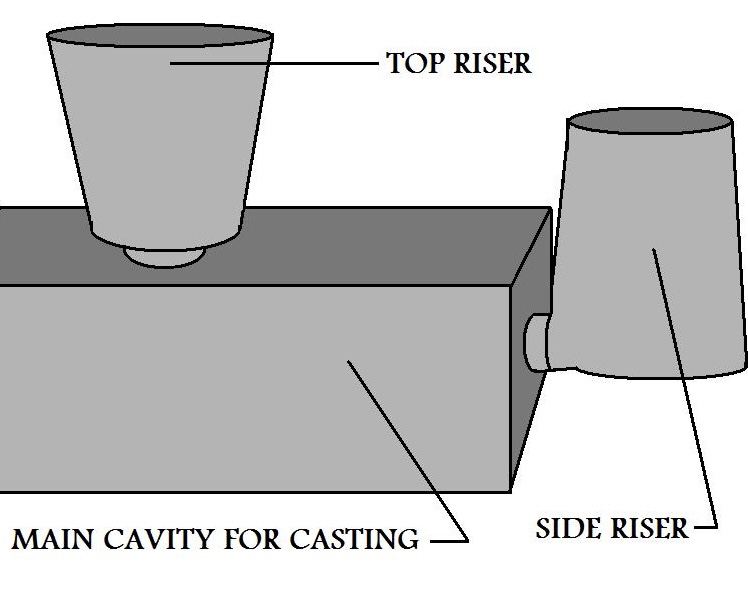

Para las piezas fundidas de acero, se utilizan dos tipos principales de elevadores:bandas abiertas ybandas ciegas. Las bandas abiertas están expuestas a la atmósfera, mientras que las bandas ciegas están encerradas dentro del molde. Las contrahuellas ciegas son más eficientes para minimizar la pérdida de calor.

Las contrahuellas deben ubicarse en las secciones más pesadas de la pieza fundida, donde es más probable que se produzca la contracción. El tamaño y la forma del tubo ascendente deben diseñarse para garantizar un volumen suficiente de metal fundido. Los elevadores cilíndricos se utilizan habitualmente por su facilidad de extracción y eficacia en la alimentación. A menudo se utilizan manguitos aislantes y materiales exotérmicos para mantener la temperatura del tubo ascendente, asegurando que permanezca fundido por más tiempo que la pieza fundida.

Diseño de elevadores para piezas de fundición de hierro

Parafundiciones de inversión de hierroEn el hierro gris y en el hierro dúctil, el objetivo es controlar las características de expansión durante la solidificación. A diferencia del acero, algunos tipos de hierro se expanden durante las etapas finales de solidificación, lo que reduce la necesidad de grandes elevadores.

Elevadores ciegos Se prefieren para fundiciones de hierro debido a su eficiencia. Para el hierro dúctil, a menudo pueden ser suficientes elevadores más pequeños debido a la expansión del grafito durante la solidificación.

Se pueden utilizar elevadores más pequeños y compactos para piezas fundidas de hierro. La forma puede variar, pero debe minimizar la superficie expuesta a la pérdida de calor y al mismo tiempo maximizar la eficiencia de la alimentación. A veces se utilizan enfriadores (materiales que absorben calor) junto con elevadores para controlar la velocidad de enfriamiento y promover la solidificación direccional hacia el elevador.

.jpg)

Diseño de elevador para no ferrososFundición de aleaciones

Las aleaciones no ferrosas, como las aleaciones de aluminio y cobre, tienen comportamientos de solidificación diferentes en comparación con los metales ferrosos. El objetivo principal es prevenir defectos como la porosidad por contracción y garantizar el llenado completo del molde.

Para piezas fundidas no ferrosas, se utilizan elevadores abiertos y ciegos, según la aleación y el diseño de la pieza fundida. Las bandas abiertas son más comunes para piezas fundidas más pequeñas, mientras que las bandas ciegas se utilizan para piezas fundidas más grandes.

Las aleaciones no ferrosas generalmente requieren que se coloquen elevadores en los puntos más altos de la fundición para utilizar la gravedad.

El tamaño del tubo ascendente debe tener en cuenta la menor densidad y las mayores tasas de contracción de las aleaciones no ferrosas. Las mazarotas cónicas o con cuello pueden ayudar a minimizar la pérdida de calor y mejorar la eficiencia de la alimentación. El aislamiento es crucial para las aleaciones no ferrosas, ya que generalmente se solidifican a temperaturas más bajas. Los materiales exotérmicos y las fundas aislantes pueden ayudar a mantener el estado fundido del tubo ascendente durante un período más prolongado.

Hora de publicación: 20-dic-2024