Existe una variedad de procesos de fabricación para producir unpieza metálica personalizada. Cada uno tiene su propio conjunto de ventajas y desventajas. Algunos de los factores importantes que afectan la selección de un proceso incluyen los siguientes:

- Cantidad del material requerido

- Diseño de la pieza metálica.

- Tolerancias requeridas

- Especificación de metales

- Requiere acabado superficial

- Costos de herramientas

- Economía del mecanizado versus costos de proceso.

- Requisitos de entrega

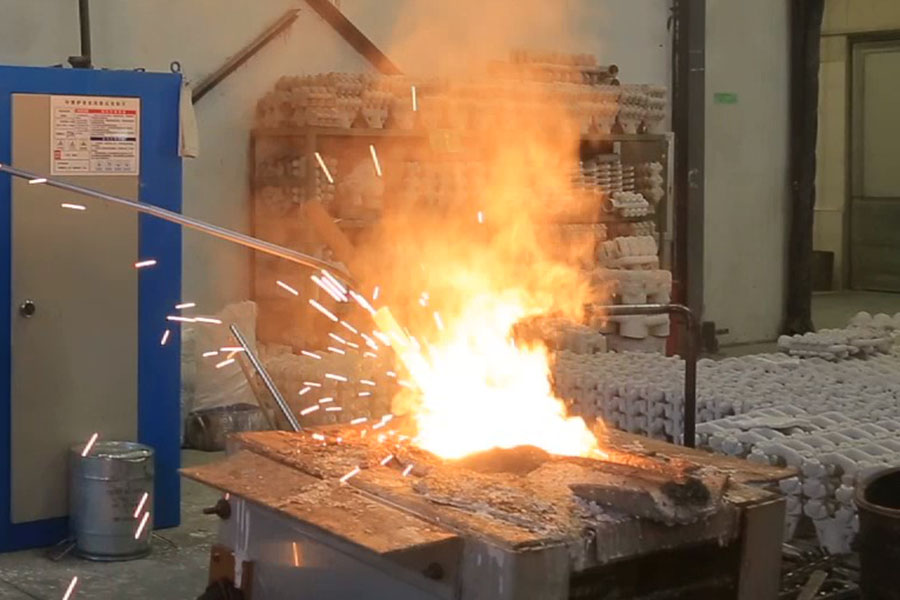

Fundición

El proceso de fundición consiste en verter o inyectar metal fundido en un molde que contiene una cavidad con la forma deseada delpiezas fundidas. Los procesos de fundición de metales se pueden clasificar por el tipo de molde o por la presión utilizada para llenar el molde con metal líquido. Si por el tipo de molde, el proceso de fundición podría clasificarse en fundición en arena, fundición a la cera perdida y fundición a presión de metal; mientras que si por la presión utilizada para llenar el molde, el proceso de fundición podría dividirse en fundición por gravedad, fundición a baja presión y fundición a alta presión.

Fundamentos de fundición

La fundición es un proceso de solidificación. Por lo tanto, la microestructura se puede ajustar con precisión, como la estructura del grano, las transformaciones de fase y la precipitación. Sin embargo, defectos como la porosidad por contracción, las grietas y la segregación también están íntimamente relacionados con la solidificación. Estos defectos pueden conducir a propiedades mecánicas más bajas. A menudo se requiere un tratamiento térmico posterior para reducir las tensiones residuales y optimizar las propiedades mecánicas.

Ventajas del casting:

- Los productos de fundición de metales grandes y complejos son fáciles.

- Alto ritmo de producción, especialmente mediante línea de moldeo automática.

- La flexibilidad de diseño está disponible y es más adecuada.

- Diversos metales disponibles: hierro gris, hierro dúctil, acero al carbono, acero aleado,acero inoxidable, aleación de aluminio, latón, bronce y aleación de zinc.

Desventajas del casting:

- Defectos en el interior de las piezas fundidas.

- Porosidad de contracción

- Proyecciones metálicas

- Grietas, desgarros en caliente, cierres en frío.

- Vueltas, óxidos

- Errores de ejecución, volumen insuficiente

- Inclusiones

- Requiere inspecciones y controles estrictos del proceso (puede producirse porosidad)

Forja

La forja es un proceso de fabricación en el que el metal se transforma mediante deformación plástica bajo gran presión en piezas de alta resistencia. Dependiendo de si se utiliza el molde de forja, el proceso de forja se divide en forjado con matriz abierta y forjado con matriz cerrada. Pero si por la temperatura del metal forjado y la aleación antes de la forja, el proceso de forja podría dividirse en forja en frío, forja en caliente y forja en caliente.

Fundamentos de la forja

La forja o el conformado en frío son procesos de conformado de metales. No hay fusión y consiguiente solidificación involucrada. La deformación plástica produce un aumento en el número de dislocaciones dando como resultado un mayor estado de tensión interna. De hecho, el endurecimiento por deformación se atribuye a la interacción de las dislocaciones con otras dislocaciones y otras barreras (como los límites de grano). Al mismo tiempo, la forma de los cristales primarios (dendritas) cambia después del procesamiento plástico del metal.

Ventajas de la forja:

- Buenas propiedades mecánicas (límite elástico, ductilidad, tenacidad)

- Fiabilidad (utilizada para piezas críticas)

- Sin tratamiento de metal líquido

Desventajas de la forja:

- Muere sin llenar

- Fallo del troquel

- Forma limitada cuando se requieren socavados o secciones con núcleo

- El costo total suele ser más alto que el de la fundición.

- A menudo se requieren varios pasos

Podemos distinguir el trabajo en caliente del trabajo en frío. El trabajo en caliente se realiza por encima de la temperatura de recristalización; debajo de él se realiza el trabajo en frío. En el trabajo en caliente, el endurecimiento por deformación y la estructura de grano deformada se eliminan muy rápidamente mediante la formación de nuevos granos libres de deformación como resultado de la recristalización. La difusión rápida a altas temperaturas de trabajo ayuda a homogeneizar la preforma. La porosidad inicial también puede reducirse significativamente y eventualmente curarse por completo. Los fenómenos metalúrgicos como el endurecimiento por deformación y la recristalización son importantes porque estos cambios en la estructura dan como resultado un aumento de la ductilidad y la tenacidad con respecto al estado fundido.

Una cosa importante a tener en cuenta es que la calidad de los materiales y el tratamiento térmico pueden ser un factor más importante que la diferencia entre fundición y forja en algunos casos.

Hora de publicación: 24 de febrero de 2021